Oktober 2023

Recycling maakt pv-panelen pas echt duurzaam

Nieuwe generatie panelen moet circulair zijn

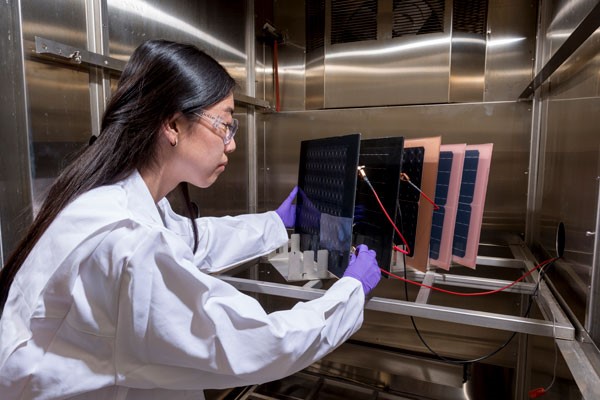

De eerste generaties pv-panelen, die nu aan het einde van hun levensduur komen, zijn nauwelijks te recyclen. Omdat ze echter relatief waardevolle materialen bevatten, wordt er hard gewerkt aan manieren om deze toch terug te winnen. Martin Späth, onderzoeker bij TNO, richt zich in het Solar Lab in Petten op de ontwikkeling van de benodigde processen. Ook kijkt hij naar ‘design for circularity’, zodat producenten op korte termijn circulaire panelen op de markt kunnen brengen.

Natuurlijk was er euforie toen de eerste generatie pv-panelen in staat bleek elektrische energie te kunnen produceren met een aanvaardbaar rendement. Geen gebruik van fossiele brandstoffen, dus ook geen emissies, maar wél stroom! Ideaal? Qua productie van elektrische energie misschien wel, maar de productie van de zonnecellen kost relatief veel energie en vraagt ook om waardevolle materialen.

‘In 2050 ongeveer 200.000 ton aan afgedankte pv-panelen per jaar’

Bij de eerste ontwerpen is indertijd geen rekening gehouden met de vraag wat er met de panelen moet gebeuren wanneer ze het einde van hun levensduur bereiken. Het grootste deel van de afgedankte panelen wordt op dit moment verkleind met een shredder en gebruikt als vulling voor bijvoorbeeld beton of het glasgedeelte als laagwaardig isolatiemateriaal. Hiermee verdwijnen echter kostbare elementen en worden hoogwaardige materialen gebruikt voor laagwaardige toepassingen. Zoeken naar goede oplossingen voor recycling is daarom essentieel.

In Petten wordt ook onderzoek gedaan naar 'design voor circularity': het zodanig ontwerpen van panelen dat ze na het einde van de levensduur eenvoudig uit elkaar zijn te nemen ende afzonderlijke materialen opnieuw te gebruiken.

In Petten wordt ook onderzoek gedaan naar 'design voor circularity': het zodanig ontwerpen van panelen dat ze na het einde van de levensduur eenvoudig uit elkaar zijn te nemen ende afzonderlijke materialen opnieuw te gebruiken.

Waardevolle materialen

Martin Späth: ‘In 2030 gaat het in Nederland om hoeveelheden afgedankte panelen van zo’n 15.000 ton. Dat klinkt veel, maar voor de recyclingindustrie is de stroom momenteel te klein om er een serieuze businesscase van te maken. Na 2030 zal deze hoeveelheid toenemen tot ongeveer 200.000 ton per jaar in 2050. Deze stroom is wél interessant, maar dan moeten we wel klaar staan met benodigde technieken en de logistieke processen op orde hebben.’ De meest gangbare pv-panelen (silicium) zijn opgebouwd uit achtereenvolgens een backsheet (achterkant), hechtfolie, zonnecellen, hechtfolie en glasplaat. De verschillende delen zijn om uiteenlopende redenen interessant voor recycling. De bovenste glasplaat heeft bijvoorbeeld een laag ijzergehalte voor een verbeterde transparantie en bevat de stof antimoon om de zonnecellen te beschermen tegen UV-straling. De productie van dit glas kost veel energie, wat het de moeite waard maakt dit glas zoveel mogelijk te behouden voor de productie van nieuwe panelen en niet te degraderen door het te verwerken als laagwaardig vensterglas. De zonnecellen zelf bevatten onder andere hoogzuiver silicium en zilver. In gangbare pv-panelen gaat het om ongeveer 600 - 800 gram silicium en 10 gram zilver per paneel. ‘Zowel het terugwinnen van het silicium als het zilver is belangrijk’, weet Späth. ‘Het silicium is namelijk heel zuiver gemaakt met behulp van processen die veel energie kosten. Ook hier geldt dus dat het jammer zou zijn wanneer dit silicium na recycling gebruikt zou worden voor laagwaardige toepassingen. Het belang om een edelmetaal als zilver terug te winnen lijkt me duidelijk.’ De backsheet is moeilijk te recyclen en bevat bovendien PFAS (polyfluoralkylstoffen). Tot nu toe wordt dit onderdeel vernietigd bij hele hoge temperaturen, waarbij het noodzakelijk is de bij verbranding vrijkomende stoffen te zuiveren.

Twee projecten

Tot zover de relevantie van de recycling van pv-panelen. Maar hoe die recycling aan te pakken? Om dit uit te zoeken, lopen er Europa-breed een aantal projecten. TNO is betrokken bij twee projecten die zich richten op:

- de mogelijkheden om pv-glas te recyclen,

- de mogelijkheden om hoogzuiver silicium terug te winnen.

Een eerste belangrijkste uitdaging ligt in het delamineren van de panelen. De glaslaag, zonnecellen en backsheet zijn namelijk bijzonder stevig met elkaar verbonden met een hechtfolie. Deze robuuste constructie biedt natuurlijk voordelen bij gebruik, maar is gelijktijdig een ‘ramp’ voor een efficiënt recyclingproces. Het is ook de belangrijkste reden dat afgedankte panelen op dit moment worden verkleind met een shredder; er zijn eenvoudig geen andere opties. Gelukkig worden er nieuwe technieken en technologieën ontwikkeld die meer mogelijk maken. Voor het losmaken van de glasplaten is ‘klieven’ met een op 370 °C verwarmd mes een goede optie gebleken. Ook de backsheet is op deze manier te verwijderen. Helaas blijft er wel residu achter van de hechtlaag. Een andere veelbelovende technologie is pyrolyse. Een soort oxidatieproces waarmee zowel de glasplaat als de zonnecellen schoon zijn terug te winnen. Späth: ‘Dat is tot nu toe nog wel omslachtig en vooralsnog alleen in batchprocessen mogelijk. Op dit moment onderzoekt een bedrijf in Grenoble met een pyrolyse pilot line dit proces en ik verwacht dat we daarvan veel gaan leren.’

Design for circularity

Naast de ontwikkeling van technologieën om de huidige generatie panelen zo goed mogelijk te verwerken, is Späth ook betrokken bij een groot onderzoeksproject dat zich richt op ‘design for circularity’. Dat betekent dat er bij het ontwerp al rekening wordt gehouden dat een paneel na afloop van de levensduur geschikt moet zijn voor recycling. Späth: ‘Het is een logische gang van zaken dat bij technologische ontwikkelingen de eerste focus ligt op een werkend systeem. In de tijd dat de eerste pv-panelen werden ontwikkeld, was het nog geen vanzelfsprekendheid dat recycling werd meegenomen.

‘Het percentage van 10 procent zilver in zonnecellen is al gehalveerd en de zonnecel is bijna half zo dik’

Dat is met de huidige generatie ontwerpers wel anders. Enerzijds richt zij zich op een eenvoudige demontage van de panelen, maar bijvoorbeeld ook op het minimaliseren van het gebruik van waardevolle grondstoffen. Zo is het oorspronkelijke percentage van 10 procent zilver in de zonnecellen in de nieuwste generatie al gehalveerd en is de zonnecel bijna half zo dik.’ Het belang van recyclen wordt ook benadrukt door toekomstige EU-wetgeving, zoals de Net Zero Industry Act en de Critical Raw Materials Act, die zich richten op terughalen van de pv-industrie naar de EU met oog op circulariteit en verminderde uitstoot van broeikasgassen. Späth: ‘Deze wetten in ontwikkeling gelden dus ook voor de productie van panelen en verdienen onze aandacht. Niet in de laatste plaats omdat er een trend gaande is waarbij we de pv-productie in onder andere China weer terughalen naar Europa, om minder afhankelijk te zijn van andere werelddelen.’

Pilatus

Onderzoek naar circulaire panelen wordt onder meer gedaan in het EU-Horizon project Pilatus dat in 2025 wordt afgerond. Hierbij zijn 19 bedrijven en onderzoeksinstellingen betrokken die zich onder meer bezighouden met het opbouwen van een pilotline voor de productie van heterojunctie silicium zonnecellen (IBC SHJ) en circulair paneelmateriaal. De focus ligt daarbij op het oplossen van problemen die bestaan bij de oudere generaties panelen, vooral de backsheet en de hechtfolies. Voor de achterzijde zijn er verschillende opties. Enerzijds zijn er mogelijkheden om het niet recyclebare materiaal te vervangen door eveneens een glasplaat of een ander materiaal dat wel recyclebaar is. Wat de hechtlaag (folie) betreft, werkt onder meer TNO aan een ‘release encapsulant’: een verbindingslaag die eveneens bijdraagt aan de mechanische integriteit van het paneel en het verbinden van de zonnecellen met de voor- en achterzijde, maar aan het eind van de levensduur wel residuvrij is te verwijderen. Het Duits-Zwitserse bedrijf Meyer Burger is leverancier van machines om zonnecellen te produceren en coördinator van het project. Deze partner gaat in Duitsland een fabriek bouwen gebaseerd op de nieuwe IBC SHJ-technologie. Een andere partner in het consortium is Norwegian Crystals (NCR). Dit bedrijf levert het basismateriaal voor het maken van de zonnecellen, de zogenaamde silicium wafers. Hier wordt het productieproces zodanig veranderd dat het ‘afval’ dat ontstaat bij het vormzagen van de wafers volledig herbruikbaar is voor de productie van nieuwe hoogwaardige silicium wafers. Späth: ‘De combinatie van kennis en praktijk bij de samenwerking tussen de partijen in dit project zal Europa wereldwijd op voorsprong zetten. In Azië is enorm geïnvesteerd in technologieën waar wij hier juist afscheid van willen nemen vanwege de slechte recycling-eigenschappen. Om echt circulair te worden, moeten we echter nog hard werken aan de benodigde technieken, maar ook investeren in de logistieke processen en andere financiële aspecten. Ik vermoed dat er in de toekomst ook iets zal komen als een verwijderingsbijdrage voor pv-panelen. Zo werken we gezamenlijk aan een gezonde en circulaire samenleving.’

Tekst: Marjolein de Wit - Blok

Fotografie: TNO